Ce qu'il faut vérifier lorsque la pression de refoulement du solvant est anormalement élevée

1. Introduction

Nous recevons souvent des appels demandant si la colonne doit être remplacée si la pression de la colonne augmente considérablement. Cependant, après avoir enquêté sur le problème, il s'avère souvent que l'unité de distribution de solvant était bloquée à la pression maximale (press.max) et qu'il y avait en fait une autre raison (comme un colmatage) en dehors de la colonne. Cette page décrit certaines de ces autres causes possibles.

2. Connaissances de Base

Problèmes Potentiels Qui Peuvent Survenir Lorsque la Pression de Distribution du Solvant Devient Anormalement Élevée

Tout d'abord, voici un résumé de certains des problèmes qui peuvent survenir si la pression augmente anormalement.

A. Si le matériau de garnissage de la colonne est exposé à une pression trop élevée, il peut se briser ou créer des points plats, en étant poussé plus loin dans la colonne. Cela entraîne une pression encore plus élevée. Si un écart s'ouvre dans le matériau de garnissage à l'entrée, cela peut déformer les pics. En chromatographie d'exclusion de taille, cela réduit la taille des pores, ce qui entraîne une mauvaise séparation.

Si la pression est appliquée en aval de la colonne et que le gradient de pression de la colonne elle-même est faible, les dommages sont relativement minimes.

B. Une pression excessive appliquée à la cellule de détection elle-même pourrait provoquer des fuites ou la rupture de la cellule.

C. Si les tubes ou les filtres se bouchent avec des matières insolubles, le liquide peut ne pas s'écouler correctement ou l'adsorption des composants peut provoquer une distorsion des pics.

D. Une pression de distribution de solvant excessive peut empêcher la distribution aux débits spécifiés. Cela peut également raccourcir la durée de vie des consommables.

Réglage de la Pression Maximale de l'Unité de Distribution de Solvant (press.max)

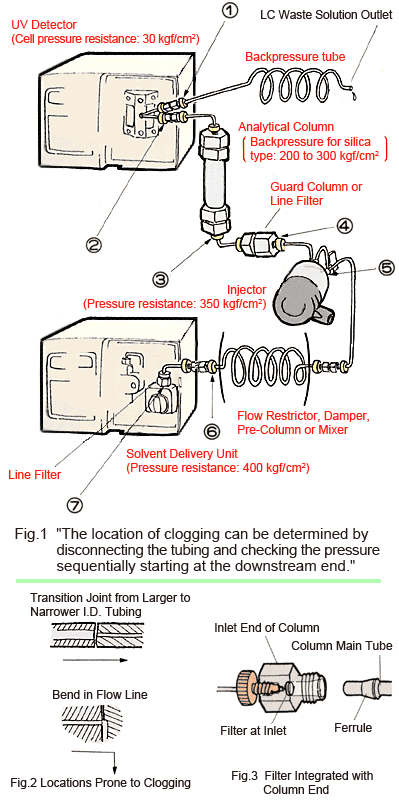

Pour identifier les problèmes le plus tôt possible, réglez le paramètre [press.max] de l'unité de distribution de solvant entre 1/2 et 2/3 de la capacité de pression de la colonne (pour les colonnes analytiques de type silice de 5 µm, réglez-le entre 100 et 150 kgf/cm2). S'il y a un réducteur de débit1) (voir Figure 1), un amortisseur haute sensibilité2) ou une pré-colonne3) installés entre l'unité de distribution de solvant et l'injecteur, la pression est appliquée à chacun de ceux-ci, donc la valeur de réglage [press.max] doit être augmentée en conséquence.

3. Comment Vérifier les Lignes de Flux

Inspecter d'Abord la Bouteille de Phase Mobile

S'il y a une turbidité blanche dans la bouteille de phase mobile, c'est comme si des matières insolubles étaient emballées dans les lignes de flux. Cela est dû au fait que même s'il y a un filtre d'aspiration, les filtres en aval ont souvent une taille de pore plus petite. Même si la phase mobile est filtrée, les solutés à dissolution difficile peuvent précipiter lorsqu'ils sont laissés au repos. En fait, laisser simplement de l'eau pure au repos peut provoquer la croissance de bactéries. De plus, avant l'élution en gradient de la solution tampon et des solvants organiques, utilisez un bécher ou un flacon pour confirmer qu'aucune précipitation ne se produit après mélange. Même les mélanges de solvants organiques peuvent devenir troubles en fonction du ratio de mélange! Si une turbidité ou une précipitation se produit, en plus de nettoyer les lignes de flux, la phase mobile peut devoir être réexaminée.

En Général, Déconnecter les Lignes de Flux en Commencant par l'Extrémité Aval

Pour trouver l'endroit où la pression augmente anormalement, en général, les lignes de flux doivent être déconnectées en séquence, en commençant par l'extrémité aval, et le solvant doit être pompé à travers elles pour vérifier la pression. Si la pression atteint son maximum (press.max) immédiatement, réduisez le débit avant de vérifier. Tout d'abord, déconnectez la connexion (1) de la Figure 1 et pompez le solvant (pour vérifier le tube de contre-pression4)). Si la pression chute soudainement (de plus de quelques kgf/cm2), le tube de contre-pression est bouché. S'il n'y a pas de chute de pression, le blocage est plus en amont, alors déconnectez et examinez la connexion (2) (pour vérifier le détecteur). De même, examinez les connexions à (3) (colonne analytique), (4) (colonne de garde et filtre de ligne), (5) (injecteur), (6) (réducteur de débit, pré-colonne, etc.), (7) (filtre de ligne de l'unité de distribution de solvant), et ainsi de suite. Selon la situation, déconnectez également d'autres connexions respectivement. Si les tubes, cellules, filtres ou injecteurs subissent plus de plusieurs kgf/cm2 par eux-mêmes, il y a un problème. Faites particulièrement attention aux zones sujettes au colmatage, y compris les filtres et les zones d'entrée des tubes étroits.

Notez que les lignes de flux dans le four de la colonne sont vérifiées avec le four ouvert, ce qui signifie qu'elles sont presque à température ambiante. Par conséquent, pomper le même débit que pendant l'analyse pourrait surpressuriser la colonne. Normalement, environ la moitié du débit habituel est sûr.

4. Mesures Correctives pour Différentes Zones

Les blocages des lignes de flux incluent ceux qui peuvent être nettoyés (dissous) et ceux qui ne peuvent pas l'être (Tableau 1). Pour les blocages qui ne peuvent pas être nettoyés, rincez à contre-courant ou remplacez cette partie des lignes.

Tubes de Ligne de Flux

Les endroits sujets au colmatage incluent les joints de transition d'un diamètre intérieur plus grand à un diamètre intérieur plus étroit et les courbes dans les lignes de flux (Figure 2).

Le colmatage peut souvent être résolu en coupant 1 cm de l'extrémité d'entrée du tube. (Dans ce cas, il est pratique d'utiliser un écrou mâle PEEK serré à la main comme connecteur.)

Cellule de Détecteur

Si la pression de la cellule UV est anormalement élevée, démontez la cellule avant de la nettoyer pour éviter la casse.

Colonnes

Si la pression de la colonne est seulement légèrement élevée, effectuez une vérification de la colonne (mesurez le nombre théorique de plateaux dans les conditions d'inspection d'usine) pour déterminer si elle satisfait aux objectifs d'utilisation. Si la pression est extrêmement élevée, la colonne doit généralement être remplacée. Néanmoins, si le filtre à l'extrémité d'entrée de la colonne est bouché, cela pourrait être résolu par la procédure suivante, bien qu'il n'y ait aucune garantie.

(1) Rincez à contre-courant à environ la moitié du débit.

(2) Examinez la pression à l'extrémité d'entrée de la colonne (en supposant que le filtre est intégré à l'extrémité de la colonne, comme montré dans la Figure 3). Si cette pression est élevée, essayez de la nettoyer par ultrasons. Si cela ne l'améliore pas, remplacez l'extrémité de la colonne. Cependant, si la nouvelle extrémité de la colonne ne s'ajuste pas fermement au ferrule (Figure 3), utilisez du ruban d'étanchéité pour éviter les fuites. Si le filtre peut être retiré de l'extrémité, remplacez le filtre.

Si le filtre d'entrée se bouche fréquemment, insérez un filtre de ligne entre celui-ci et l'injecteur. Cependant, cela entraînera un léger élargissement des pics.

Filtre de Ligne et Injecteur

Rincez à contre-courant ou démontez et nettoyez par ultrasons.

| Substance de Blocage | Solution de Nettoyage (Dissolution) | |

| Soluble | Composés à Faible Polarité | Solvants organiques |

| Sels | Eau, eau acide * , et eau basique | |

| Poudres métalliques fines | Acide nitrique 0,1 N | |

| Insoluble | Débris, poussière, grandes particules métalliques | Étant donné qu'aucune solution de nettoyage n'est disponible, essayez de rincer à contre-courant |

* Par exemple, solution aqueuse d'acide acétique à 1 %

Tableau 2 Exemples de Combinaisons à Ne Pas Mélanger Directement

| Exemples de Combinaisons de Solutions | Problème | Mesure pour Éviter le Problème |

| Eau et Solvant à Faible Polarité | Émulsion | Rincez avec du 2-propanol ou de l'acétone |

| Solution Tampon et Solvant Organique | Précipitation | Rincez avec de l'eau |

| Acide Nitrique et Alcool | Réaction | Rincez avec de l'eau |

5. Mesures Spécifiques à la Situation

Utilisation Après une Période Prolongée de Non-Utilisation

Après une période prolongée de non-utilisation ou si les conditions d'analyse précédentes sont inconnues, rincez les lignes de flux sans colonne installée.

Pression Extrêmement Élevée Même Lors de la Distribution à Faibles Débits

Si la pression atteint son maximum (press.max) immédiatement, même lorsque le débit de distribution est faible, au lieu de déconnecter les lignes en commençant par l'extrémité aval, déconnectez toutes les lignes de flux et connectez chaque section directement à l'unité de distribution de solvant, une à la fois, en commençant par l'extrémité amont.

La Pression Augmente Chaque Fois qu'un Échantillon est Injecté

Cela est probablement dû à des matières insolubles dans l'échantillon ou à une substance soluble dans le solvant de l'échantillon qui précipite dans la phase mobile.

La Pression Augmente Légèrement Après l'Injection, puis Diminue

Cela est probablement dû à une dissolution inadéquate des composants de l'échantillon ou à une pression de résistance visqueuse augmentée lorsque le solvant de l'échantillon se mélange à la phase mobile.

6. Points à Garder à l'Esprit de Manière Routinière

Filtrer les Phases Mobiles et les Solutions d'Échantillon

Assurez-vous de toujours filtrer les phases mobiles et particulièrement les solutions d'échantillon à travers un filtre à membrane. De plus, essayez de mélanger les solutions de gradient ensemble et les solutions d'échantillon avec les phases mobiles pour vous assurer qu'il n'y a pas de substances insolubles.

Prendre l'Habitude d'Enregistrer les Pressions Pendant les Analyses

Pour découvrir tout problème dès que possible, enregistrez régulièrement les valeurs de pression pendant les analyses.

Ajuster le Point Zéro de l'Unité de Distribution de Solvant

Pour garantir que la pression puisse être surveillée avec précision, ajustez périodiquement le point zéro. Ajustez le point zéro avec la vanne de vidange ouverte et rien ne coule.

Traitement de l'Extrémité du Tube de Sortie du Détecteur Après la Fin des Analyses

L'extrémité du tube de sortie (tube de contre-pression) du détecteur est exposée à l'air, elle a donc tendance à vaporiser les solvants à l'intérieur du tube. Après avoir terminé les analyses utilisant une solution tampon, insérez l'extrémité du tube dans le liquide de déchet (remplacez-le s'il est trouble) ou enveloppez-le avec du Parafilm. Si vous laissez le système inutilisé pendant plusieurs jours, déconnectez la colonne et rincez les lignes LC avec de l'eau, puis avec du méthanol. Bien sûr, si une phase mobile pouvant raccourcir la durée de vie de la colonne a été utilisée, assurez-vous de la rincer soigneusement avant le stockage.

- Réducteur de Débit : Ici, un réducteur de débit est un tube de ligne de flux de 2 m de long avec un diamètre intérieur de 0,1 mm, par exemple, qui est connecté au port de sortie de l'unité de distribution de solvant pour améliorer l'efficacité de son amortisseur haute pression, en augmentant la pression de charge au débit analytique de plusieurs dizaines de kgf/cm2.

- Amortisseur Haute Sensibilité : Un amortisseur utilisé pour obtenir une ligne de base avec une haute sensibilité de détection en termes de conductivité électrique, électrochimie et indice de réfraction, en minimisant le flux pulsé de distribution. Normalement, il est utilisé en combinaison avec un réducteur de débit.

- Pré-colonne : Installée en amont de l'injecteur pour protéger la colonne analytique des phases mobiles.

- Tube de Contre-Pression : Un réducteur de débit connecté en aval de la cellule de détection (côté contre-pression). Typiquement, un tube de 2 mètres de long avec un diamètre intérieur de 0,3 mm est utilisé pour les détecteurs UV et autres. La pression est d'environ 2,1 kgf/cm2 pour un débit d'eau ou de méthanol de 1 mL/min. Il est utilisé si des bulles d'air sont générées lorsque la cellule est à peu près à pression atmosphérique.